Umowa serwisowa – relikt przeszłości w nowoczesnej lakierni?

W wielu lakierniach przemysłowych kontrakt serwisowy z dostawcą sprzętu uznawany jest za formę bezpieczeństwa. Ma gwarantować szybką reakcję i dostęp do części zamiennych. W praktyce jednak to comiesięczny wydatek, który rzadko przekłada się na faktyczną redukcję kosztów lakierni – szczególnie wtedy, gdy linia lakiernicza wymaga regularnych interwencji serwisowych, a nadmiar przeglądów technicznych potrafi wstrzymać produkcję na wiele godzin.

Czy zatem podpisywanie kontraktów serwisowych ma dziś jeszcze sens? A może istnieje alternatywa, która daje więcej kontroli i mniejsze koszty?

Gdzie naprawdę pojawiają się straty?

W lakierni każda godzina pracy jest rozpisana z dokładnością co do minuty – zwłaszcza przy dużym obłożeniu linii. Dlatego największe koszty nie wynikają wyłącznie z awarii, ale z częstych i niepotrzebnych zatrzymań produkcji – zarówno tych spowodowanych nagłym uszkodzeniem urządzeń, jak i tych planowanych w ramach nadmiernie rozbudowanego harmonogramu przeglądów.

W wielu zakładach to właśnie zbyt częste regularne wizyty serwisowe prowadzą do rosnących kosztów. Każdy taki przestój to nie tylko cena samej usługi, ale także:

- wstrzymanie pracy linii na kilkadziesiąt minut lub dłużej,

- strata roboczogodzin pracowników oczekujących na wznowienie produkcji,

- opóźnienia w realizacji zamówień,

- zaburzenie rytmu operacyjnego, który trudno później przywrócić do pełnej efektywności.

Do tego dochodzą nieprzewidziane awarie – które mimo przeglądów, nadal się zdarzają. W wielu przypadkach ich skutki są jeszcze bardziej kosztowne niż planowane przestoje. Uszkodzona pompa, zawór czy niestabilna praca pistoletu lakierniczego potrafią zatrzymać całą zmianę, a czas reakcji serwisu zewnętrznego bywa uzależniony od jego dostępności – nie od pilności problemu w danym zakładzie.

W takich sytuacjach koszty mnożą się błyskawicznie. Traci się nie tylko czas, ale też kontrolę nad procesem. A wszystko to pomimo obecności podpisanego kontraktu serwisowego – który nie gwarantuje eliminacji problemów.

Dlatego coraz więcej zakładów patrzy na konserwację sprzętu lakierniczego nie przez pryzmat „co zrobić, gdy coś się zepsuje”, ale: „jak zorganizować produkcję tak, by nie dochodziło do przerw w pracy”. I to bez konieczności uzależniania się od nieelastycznych dostawców i podpisanych kontraktów serwisowych.

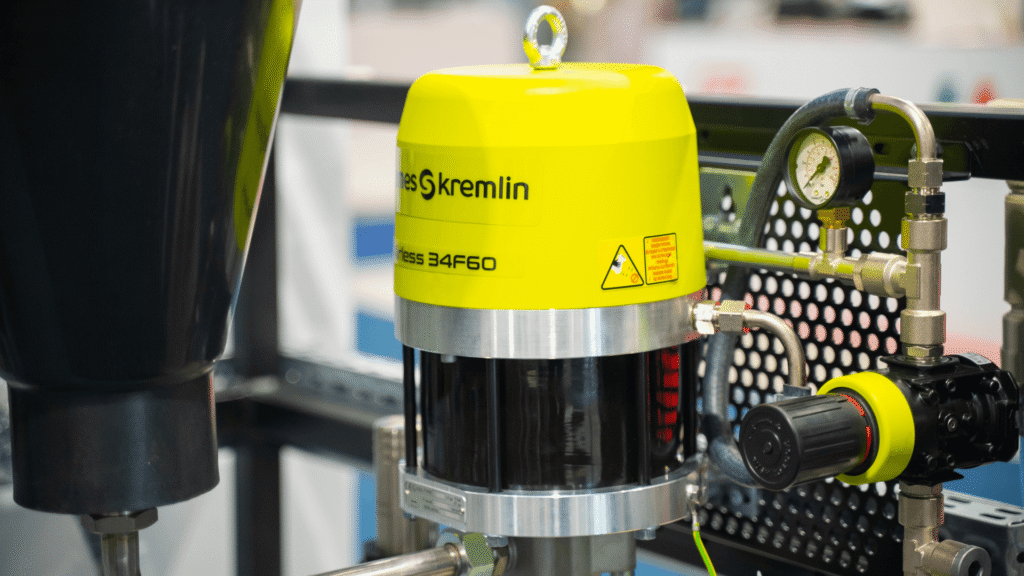

Bezawaryjne pompy Flowmax® – niezawodność bez przestojów

W wielu lakierniach przemysłowych to właśnie pompy stanowią najbardziej awaryjny element systemu aplikacyjnego. Ich serwis bywa czasochłonny, a typowe problemy – zużyte uszczelnienia, wymiana smaru – skutecznie zaburzają rytm produkcji. Dlatego tak dużą różnicę robi wybór pompy, która eliminuje te punkty zapalne już na etapie konstrukcji.

Pompy Flowmax® zostały zaprojektowane przez Sames z myślą o maksymalnej niezawodności i uproszczonej obsłudze. Dzięki technologii uszczelnień membranowych nie wymagają smarowania, a więc nie posiadają zbiorniczka na smar – jednego z najczęstszych źródeł wycieków i usterek w tradycyjnych rozwiązaniach. Flowmax® to też całkowite uszczelnienie pompy, które eliminuje potrzebę wymiany uszczelnień. To wszystko przekłada się na znacznie rzadsze przestoje związane z konserwacją.

Z perspektywy lakierni inwestycja w pompy Flowmax® to konkretne korzyści:

- eliminuje się ryzyko awarii wynikających z braku smaru lub nieszczelności pompy,

- znika potrzeba planowania regularnych przerw na serwis,

- proces podawania farby staje się bardziej stabilny i przewidywalny,

- cały układ jest łatwiejszy w zarządzaniu i bardziej odporny na błędy eksploatacyjne.

Flowmax® to nie tylko pompa – to podejście, które wspiera ciągłość produkcji bez konieczności opierania się na kontraktach serwisowych. Urządzenie, które po wdrożeniu po prostu działa – i pozwala skupić się na produkcji, a nie na przeglądach.

Pistolety Xcite® – trwałość i precyzja w codziennej pracy

W codziennej pracy lakierni kluczowe są nie tylko urządzenia zasilające system, ale też końcówka aplikacyjna – narzędzie, które operator trzyma w ręce przez wiele godzin. Jeśli pistolet zawodzi, cała linia traci rytm. Jeśli jego serwisowanie jest skomplikowane – pojawiają się przestoje, dodatkowe koszty i zależność od interwencji serwisanta dostawcy.

Pistolety ręczne Xcite® zostały zaprojektowane przez Sames z myślą o maksymalnej ergonomii, precyzji i bezawaryjnej pracy. Ich konstrukcja ułatwia komfortowe nanoszenie powłok nawet podczas długich zmian, bez zmęczenia ręki i nadgarstka. Natomiast konserwacja to kwestia minut – bez komplikacji, bez użycia narzędzi, bez dzwonienia po serwis.

Z punktu widzenia menadżerów lakierni i operatorów, Xcite® to:

- realna redukcja kosztów serwisowania,

- mniej awarii i mniejsze ryzyko błędów aplikacyjnych,

- łatwe czyszczenie i dostęp do podzespołów,

- lepsza jakość powłoki dzięki równomiernemu rozpyleniu farby,

- większa powtarzalność efektu – niezależnie od zmiany i osoby.

Tam, gdzie tradycyjne pistolety wymagają regularnych napraw i uwagi techników, Xcite® po prostu działa. To rozwiązanie dla lakierni, które chcą ograniczyć liczbę interwencji serwisowych do minimum – i jednocześnie podnieść jakość codziennej aplikacji.

Z doświadczenia klienta: SaMASZ o Flowmax® i Xcite®

W firmie SaMASZ, jednym z największych producentów maszyn rolniczych w Europie, kluczowe było zapewnienie stabilności procesu lakierniczego przy bardzo dużym obciążeniu linii. Dlatego w nowej lakierni zdecydowano się na kompleksowe i bezawaryjne rozwiązania Sames – od kuchni pomp opartych na Flowmax®, po pistolety ręczne Xcite®.

Jak podkreśla kierownik produkcji w SaMASZ:

„Dzięki technologii mieszkowej w pompie Flowmax® 34F60, całkowicie wyeliminowaliśmy ryzyko wycieków i nie musimy stosować smaru. To znacząco ograniczyło przestoje w produkcji i skróciło czas potrzebny na serwisowanie sprzętu.”

Dla zakładu oznaczało to wymierne oszczędności oraz większą pewność procesu. Bezawaryjne pompy Flowmax® wyeliminowały potrzebę częstych przeglądów i zatrzymań produkcji, a pistolety Xcite® zapewniły operatorom powtarzalność aplikacji, wygodę i łatwe czyszczenie. Przykład SaMASZu pokazuje, że inwestycja w rozwiązania eliminujące typowe punkty awaryjne przekłada się nie tylko na redukcję kosztów lakierni, ale także na utrzymanie płynności produkcji i jakości powłok – bez konieczności podpisywania kosztownych kontraktów serwisowych.

Redukcja kosztów zaczyna się od wyboru bezawaryjnego sprzętu

Doświadczenia SaMASZu i innych zakładów pokazują jednoznacznie: to nie kontrakty serwisowe obniżają koszty lakierni, lecz inwestycja w sprzęt, który nie wymaga częstych interwencji i przestojów. Bezawaryjne pompy Flowmax® i ergonomiczne pistolety Xcite® pozwalają utrzymać stabilność procesu, zwiększyć powtarzalność i ograniczyć czas poświęcony na serwisowanie.

Zamiast płacić za kosztowne umowy serwisowe, warto postawić na technologię, która od początku eliminuje ryzyko awarii i wspiera płynność produkcji.

Skontaktuj się z doradcą technicznym Sames

Chcesz sprawdzić, jak Twoja lakiernia może ograniczyć koszty i pracować stabilniej, bez konieczności opierania się na kontraktach serwisowych?

Porozmawiaj z naszym doradcą technicznym i poznaj rozwiązania dopasowane do Twojej produkcji.

Marcin Ulkowski, Kierownik ds. sprzedaży Polska; email: marcin.ulkowski@sames.com, tel. +48 606 727 982

Norbert Wachowiak, Doradca techniczno-handlowy Polska Północno-Zachodnia; email: norbert.wachowiak@sames.com, tel. +48 660 784 226

Tomasz Salnik, Doradca techniczno-handlowy Polska Północno-Wschodnia; email: tomasz.salnik@sames.com, tel. +48 539 029 891

Konrad Mielniczuk, Doradca techniczno-handlowy Polska Południowo-Wschodnia; email: konrad.mielniczuk@sames.com, tel. +48 535 000 643

Artur Górniak, Manager projektów dla General Industry; email: artur.gorniak@sames.com, tel. +48 668 338 963