Konferencja Festiwal Lakierniczy

Jak zredukować koszty pracy lakierni nawet do 40%?

Rosnące koszty materiałów lakierniczych, presja na zwiększenie wydajności i konieczność utrzymania wysokiej jakości powłok sprawiają, że redukcja zużycia farby staje się dziś jednym z kluczowych celów dla kierowników lakierni i menedżerów produkcji. Co istotne – ograniczenie ilości zużywanego materiału nie musi oznaczać kompromisów jakościowych. Wręcz przeciwnie, odpowiednio dobrana technologia natrysku pozwala produkować szybciej, precyzyjniej i z większą powtarzalnością.

Tańsza farba nie jest rozwiązaniem. Trwałe oszczędności przynosi dopiero inwestycja w technologie aplikacyjne, które pozwalają ograniczyć zużycie materiału nawet o 40%, a jednocześnie zwracają się już po kilku miesiącach – wyłącznie dzięki mniejszemu użyciu.

Gdzie naprawdę tracisz materiał?

Zbyt duże zużycie farby w lakierni to najczęściej rezultat nieoptymalnego procesu aplikacji, a nie jednorazowych awarii czy odstępstw. Straty materiałowe narastają stopniowo – są trudne do zauważenia w codziennej pracy, ale mają realny wpływ na koszty produkcji i wydajność linii.

Najczęstsze źródła strat to:

niski transfer farby na detal,

rozpylenie poza powierzchnię (overspray w kabinie),

brak stabilnych i powtarzalnych parametrów procesu,

straty przy zmianie koloru i czyszczeniu aplikacji,

konieczność poprawek i przeróbek po aplikacji.

W praktyce wszystkie te czynniki sumują się do nawet 20–50% marnowanego materiału, który nie trafia na produkt, lecz osadza się na ścianach kabiny, w filtrach lub trafia do odpadów. Z punktu widzenia efektywności produkcji to nie tylko strata farby – to również marnowanie czasu, energii i zasobów.

Dla wielu zakładów przemysłowych pierwszym krokiem do redukcji zużycia materiału może być przejście z technologii Airspray na Airless®. Urządzenia Airless® eliminują powietrze z procesu aplikacji, umożliwiając pracę z wyższym ciśnieniem i bez konieczności dodatkowego zasilania skompresowanym powietrzem. Efekty:

znacznie większa wydajność natrysku,

lepsze pokrycie,

mniejsze straty materiałowe przy prostych detalach i dużych powierzchniach.

Technologia Airless® łączy wysoką produktywność natrysku z szerokim wyborem dysz pozwalających precyzyjnie dostosować strumień farby. Gwarantuje również stabilną aplikację ograniczającą ryzyko defektów powłoki, co przekłada się na mniejsze zużycie farby i powtarzalną jakość lakierowania.

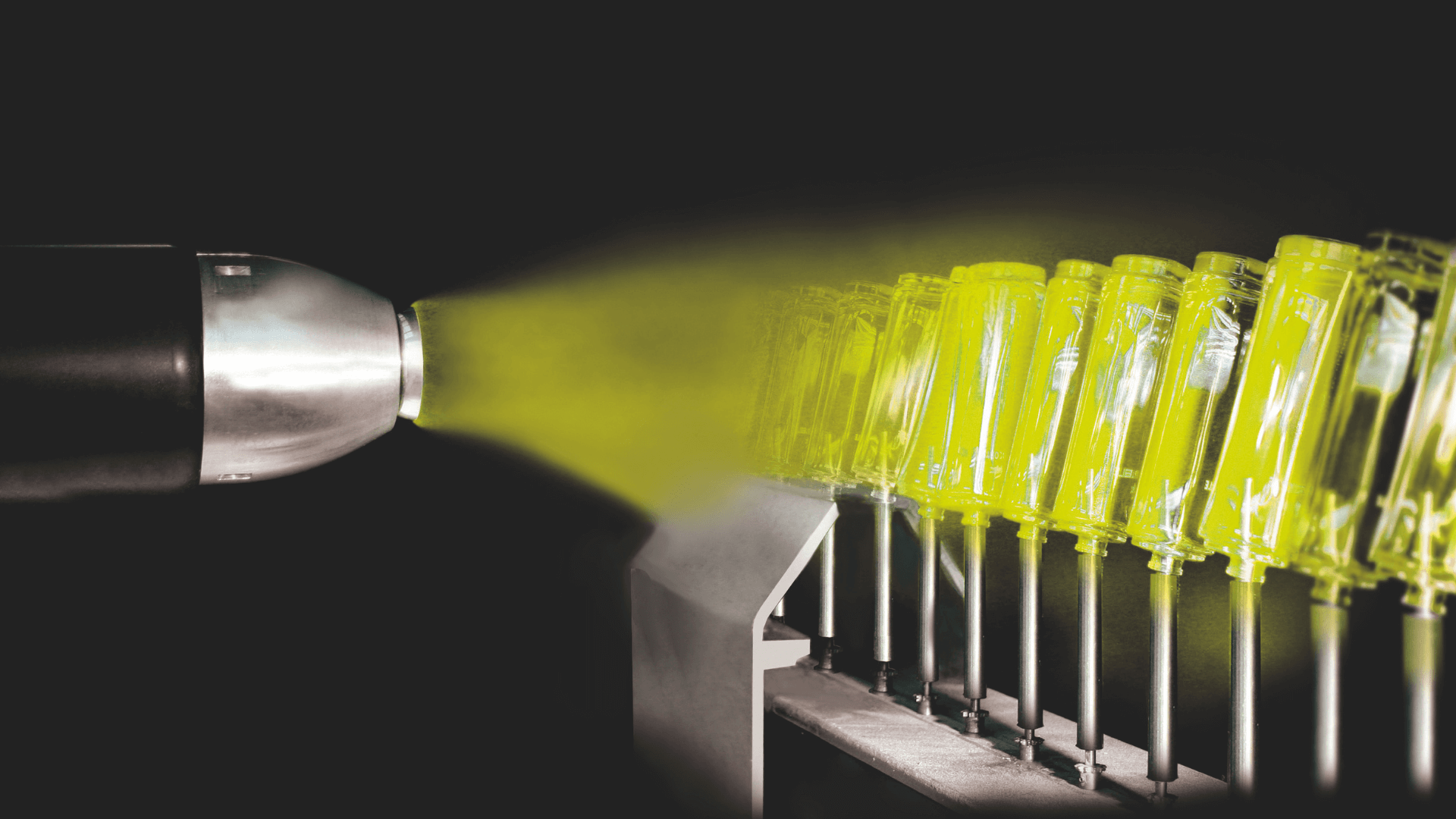

Airmix® – zwiększony transfer, mniejsze straty farby

Tam, gdzie potrzeba wyższej jakości, ale wciąż istotna jest oszczędność, rozwiązaniem jest technologia Airmix®. To technologia pośrednia, która łączy zalety natrysku konwencjonalnego (Airspray) i wysokociśnieniowego (Airless®), zapewniając optymalną równowagę między jakością powłoki a ograniczeniem zużycia materiału.

Dzięki połączeniu ciśnieniowego natrysku i kontrolowanej ilości powietrza wspomagającego:

transfer farby na detal jest znacznie wyższy niż w tradycyjnym airspray,

rozpylenie jest jednolite i precyzyjne,

można pracować z farbami o różnych lepkościach i właściwościach.

Airmix® pozwala znacząco ograniczyć straty materiałowe, zredukować ilość poprawek i uzyskać stabilną jakość przy każdym cyklu aplikacji.

W procesach opartych na farbach wodorozcieńczalnych – szczególnie przy malowaniu drewna – kluczowe są: stabilność przepływu, unikanie przestojów oraz wysoka jakość wykończenia. Tutaj rozwiązaniem jest Viscobell – elektrostatyczny dzwon aplikacyjny, który zapewnia powtarzalność i precyzję aplikacji wodnych powłok.

Dłuższa praca bez czyszczenia – nawet kilka godzin ciągłej aplikacji bez przestojów,

Stabilny proces i czysty dzwon – brak osadów i problemów z rozpylaniem,

Wyższy transfer i mniej strat – precyzyjne pokrycie bez nadmiaru,

Lepsza jakość wykończenia – mniej poprawek, większa wydajność.

Viscobell był jednym z tematów eksperckiego wystąpienia podczas Festiwalu Lakierniczego, w którym omówiono jego zastosowanie w pracy z wymagającymi powierzchniami i zmiennymi lepkościami.

Malowanie elektrostatyczne to jedna z najbardziej efektywnych metod aplikacji farby, jeśli chodzi o redukcję zużycia materiału. Produkty takie jak Nanogun – elektrostatyczny pistolet aplikacyjny marki Sames – pozwalają na osiągnięcie bardzo wysokiego transferu i znacznego ograniczenia strat.

Cząsteczki farby, naładowane elektrostatycznie, są przyciągane do uziemionej powierzchni, co:

zwiększa pokrycie detalu,

tworzy efekt zawijania farby wokół elementu,

redukuje ilość materiału zużywanego bezproduktywnie.

To technologia, która sprawdza się tam, gdzie liczy się maksymalne wykorzystanie materiału, powtarzalność efektu i skrócenie czasu aplikacji. W wielu przypadkach wdrożenie systemów elektrostatycznych pozwala obniżyć zużycie farby nawet o 40%.

W tradycyjnych aplikacjach proszkowych utrzymanie powtarzalnej jakości przy jednoczesnej optymalizacji zużycia materiału często wymaga rozbudowanej konfiguracji z wieloma pistoletami. Inobell – rotacyjny dzwon natryskowy – pozwala uprościć ten proces, zastępując 2–3 klasyczne pistolety jednym urządzeniem, które łączy wysoką precyzję z dużą wydajnością.

Technologia Inobell:

redukuje zużycie proszku o minimum 20%,

skraca czas aplikacji o 30%,

zmniejsza liczbę urządzeń na stanowisku,

zapewnia bardziej jednorodną powłokę i mniejsze odchyłki grubości,

umożliwia oszczędności na częściach zamiennych i eksploatacyjnych.

To rozwiązanie, które podnosi efektywność lakierni proszkowej zarówno pod względem zużycia materiału, jak i organizacji pracy – przy zachowaniu wysokiej jakości wykończenia. W aplikacjach, w których stosowane są natomiast pistolety natryskowe, technologia TEC5 zastosowana w pistoletach Inogun umożliwia jeszcze większą kontrolę nad transferem proszku i redukcję strat materiałowych nawet przy bardziej złożonych detalach.

Rozwiązania technologiczne omawiane wcześniej nie są teorią — zostały z sukcesem wdrożone w różnych zakładach produkcyjnych. Poniżej prezentujemy konkretne efekty, jakie udało się osiągnąć dzięki zmianie sposobu aplikacji farby lub proszku:

Airless®: klient przemysłowy ograniczył zużycie farby o 20% po przejściu na technologię Airless®.

Airmix®: redukcja zużycia farby o 40% i zwrot z inwestycji już w 4 miesiące.

Viscobell – farby wodorozcieńczalne: stabilna aplikacja bez przestojów i redukcja zużycia farby przy lakierowaniu drewna.

Malowanie urządzeniami elektrostatycznymi: obniżenie zużycia materiału o 40% oraz skrócenie czasu aplikacji o 50%.

Malowanie proszkowe z Inobell: zużycie proszku spadło o 20%, a czas aplikacji skrócono o 30% przy jednoczesnym zastąpieniu każdych trzech pistoletów jedną turbiną.

Każdy z powyższych przykładów dowodzi, że kontrola procesu – a nie „tańsza farba” – jest najszybszą drogą do trwałej redukcji kosztów lakierowania.

Ograniczenie zużycia farby, proszku czy innych materiałów lakierniczych nie zależy tylko od ceny ich zakupu – zależy od efektywności procesu aplikacji. Technologie Sames – od Airspray, Airless®, przez Airmix®, po elektrostatykę i turbiny proszkowe – pozwalają:

zmniejszyć straty materiałowe,

zwiększyć efektywność pracy operatora lub robota lakierniczego,

poprawić jakość powłoki,

skrócić czas produkcji.

To konkretne oszczędności, które można wdrożyć bez ryzyka i z szybkim zwrotem.

Chcesz przeanalizować zużycie farby w Twojej lakierni i sprawdzić, które rozwiązanie technologiczne przyniesie największe oszczędności?

Skontaktuj się z nami i poznaj możliwości optymalizacji zużycia materiału lakierniczego krok po kroku:

Marcin Ulkowski, Kierownik ds. sprzedaży Polska; email: marcin.ulkowski@sames.com, tel. +48 606 727 982

Norbert Wachowiak, Doradca techniczno-handlowy Polska Północno-Zachodnia; email: norbert.wachowiak@sames.com, tel. +48 660 784 226

Tomasz Salnik, Doradca techniczno-handlowy Polska Północno-Wschodnia; email: tomasz.salnik@sames.com, tel. +48 539 029 891

Konrad Mielniczuk, Doradca techniczno-handlowy Polska Południowo-Wschodnia; email: konrad.mielniczuk@sames.com, tel. +48 535 000 643

Artur Górniak, Manager projektów dla General Industry; email: artur.gorniak@sames.com, tel. +48 668 338 963